|

| 지난 6월 14일 서울 강남구 타워팰리스에서 진행된 초고층 건축물 민관 합동 소방훈련에서 소방관들이 전기차 화재 대응 시스템(EV Tank)을 활용해 불을 끄고 있다.(사진=연합) |

국내외에서 전기차 화재 소식이 심심찮게 들리는 가운데 전기차의 안전성 확보가 관련 업계의 해결 과제가 되고 있다. 전기차 화재의 원인으로는 주로 ‘배터리’가 지목된다.

전기차에 주로 탑재되는 리튬이온배터리는 수천 개의 셀로 이뤄져 다양한 원인으로 인해 양극재와 음극재를 분리하는 분리막이 손상될 경우 열폭주로 인해 불이 붙게 된다. 열폭주는 발생한 열이 옆에 있는 셀로 번지며 순식간에 섭씨 800도까지 오르는 현상을 말한다.

전기차 화재가 위험한 이유 중 하나는 화재 진압이 쉽지 않아서다. 배터리의 열폭주 현상으로 내연기관 차에 비해 진화에 더욱 많은 인력과 시간이 소요된다. 화재 진압에만 3시간 혹은 그 이상 걸리는 경우도 많다. 현재로서는 화재 시 물을 뿌리는 방식만으로는 완전 진화에 한계가 있는 것으로 지적되며, 차를 통째로 물에 담가서 끄는 이동식 수조를 활용한 진화가 효과적인 방식으로 평가받는다.

|

| (사진=게티이미지뱅크) |

|

◇ 배터리 제조사, 화재 위험 낮추려 혁신 공법·차세대 전지 개발

위험천만한 전기차 화재를 막기 위해 배터리 제조사와 배터리 소재사 등 산업계, 학계에서는 고군분투하고 있다. 삼성SDI·LG에너지솔루션·SK온 등 국내 배터리 3사는 화재 위험을 줄이기 위한 ‘Z스태킹 공법’을 배터리 제조 공정에 도입하고 있다. 스태킹은 양극, 음극, 분리막 등 배터리 소재를 차례로 적층하는 공정으로, 전극 정렬 문제 등에 따른 화재 위험성 등이 문제점으로 지적돼 왔다. 반면 Z스태킹은 분리막을 자르지 않고 알파벳 Z 형태의 분리막 안에 양극과 음극을 번갈아 적층하는 방식이다. 분리막 밀림 현상을 최소화해 화재 발생 가능성을 줄일 수 있는 공법으로 평가된다. 낮은 수율이 개선점으로 꼽히지만 안정적인 구조로 인식된다.

LG에너지솔루션은 Z스태킹에 기존 특허 공법인 라미네이션&스태킹(L&S)을 더한 AZS를 개발했다. L&S는 전극에 분리막을 붙여 쌓아 올리는 공법을 말한다. LG에너지솔루션이 전기차 화재 방지를 위해 개발한 AZS 공법은 기존보다 빠른 속도로 배터리를 제조할 수 있으면서도, 더 안전한 배터리를 만들 기술이라는 게 회사 측의 설명이다. LG에너지솔루션은 현대자동차 등 국내외 완성차업계와 협력해 AZS 기반 배터리를 개발·공급하고 상용화에 속도를 낼 방침이다. 삼성SDI와 SK온도 Z스태킹 공법을 이용해 배터리를 만들고 있다.

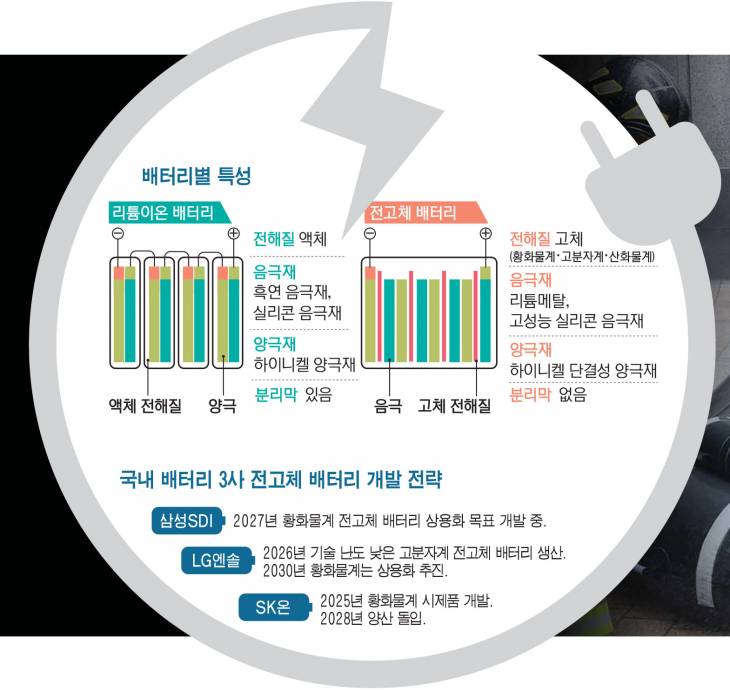

이와 함께 배터리 제조사들은 ‘꿈의 배터리’라 불리는 전고체 배터리 개발에도 힘을 쏟는 추세다. 전고체 배터리는 양극과 음극 사이에 있는 전해질이 불연성 고체라 발화 가능성이 낮고, 에너지 밀도가 높아 리튬이온 배터리를 대체할 차세대 배터리로 꼽힌다.

삼성SDI는 전고체 배터리의 상용화 목표를 2027년으로 제시했다. 전고체 배터리는 구성 물질에 따라 황화물계, 산화물계, 고분자(폴리머)계로 구분되며, 삼성SDI는 그중에서도 성능 효율이 가장 높다고 알려진 황화물계 전고체 배터리를 개발 중이다. LG에너지솔루션은 기술 난도가 낮은 고분자계 전고체는 2026년, 황화물계는 2030년 상용화를 추진한다는 방침이다. SK온은 2025년 황화물계 전고체 배터리 시제품을 개발하고 2028년 양산에 돌입한다는 목표다. 다만 일각에서는 전고체 배터리의 기술적 난도가 높아 상용화 도달까지는 시일이 걸릴 것이라는 관측도 나온다.

|

| LG화학 연구원들이 특수 난연 플라스틱 소재를 살펴보고 있다.(사진제공=LG화학) |

◇ 배터리 소재 업계 및 학계서도 배터리 열폭주 지연·방지에 안간힘

배터리 제조사뿐만 아니라 배터리 소재 업계에서도 전기차 화재를 막기 위한 관련 기술 개발에 나서고 있다.

LG화학은 지난해 4월 전기차 배터리 열폭주를 지연하는 배터리 팩 플라스틱 소재를 개발한 바 있다. 독자 기술 및 제조 공법을 활용해 열에 의한 변형을 방지하는 난연 엔지니어링 플라스틱 소재를 개발한 것이다. LG화학이 개발한 특수 난연 소재는 폴리페닐렌 옥사이드(PPO)계, 나일론 수지인 폴리아미드(PA)계, 폴리부틸렌테레프탈레이트(PBT)계의 다양한 소재군을 갖고 있는 고기능성 엔지니어링 플라스틱 소재다. 내열성이 뛰어나 전기차 배터리 팩 커버에 적용할 경우 일반 난연 플라스틱 대비 긴 시간 동안 열을 차단할 수 있다. 온도 변화에도 형태를 유지하는 치수 안정성도 우수해 자체 테스트 결과 1000도에서도 400초 이상 열폭주에 의한 화염 전파를 방지했다. 이는 일반 난연 플라스틱 대비 45배 이상 뛰어난 성능으로, 화염 차단 시간은 세계 최장이라고 LG화학은 설명했다.

LG화학은 배터리 팩 커버에 신규 엔지니어링 플라스틱 소재를 적용하면 화재 발생 시 연소 시간을 지연해 화염 확산을 방지하고, 운전자의 대피 및 화재 진압에 필요한 시간을 확보하는 데 도움이 될 것으로 기대하고 있다.

학계에서도 리튬이온전지의 열폭주를 막을 기술을 속속 내놓고 있다. 한국과학기술연구원(KIST)은 지난 9일 에너지저장연구센터 이민아 선임연구원과 한국과학기술원(KAIST) 서동화 교수, 한국생산기술연구원 김용진, 백자연 박사 공동연구팀이 배터리 열폭주를 막는 난연성 전해액을 개발했다고 밝혔다. 연구팀은 리튬이온전지 전해액으로 쓰이는 선형 유기카보네이트 분자 구조를 제어해 상온에서 불이 붙지 않는 난연성 전해액을 만들었다. 선형 유기카보네이트 용액은 인화점이 낮아 상온에서도 쉽게 불이 붙어 발화의 직접적인 원인이 되는 물질이다.

연구진이 만든 새로운 전해액 ‘BMEC’는 인화점이 121도로 높아 이차전지 작동 온도에서 불꽃이 튀어도 불이 붙지 않았다. 또한 연구팀에 따르면 이 전해액을 고온에 노출하는 테스트를 진행한 결과, 충전된 양극과 함께 고온에 노출돼도 상용 전해액 대비 가연성 기체 발생은 37%, 발열은 62% 감소했다.

도수화 기자 dosh@viva100.com

![[비바100] 사피온](https://www.viva100.com/mnt/images/file/2024y/04m/22d/2024042101001506000065801.jpg)

![[비바100] 갈수록 발전하는 유·무선 불법 스팸, AI로 피해 '원천 차단'](https://www.viva100.com/mnt/images/file/2024y/04m/08d/2024040701000427500017793.jpg)

![[비바100] 전자업계, 지구 생각하는 '착한 전자기기' 선보인다!](https://www.viva100.com/mnt/images/file/2024y/03m/25d/2024032401001708200076141.jpg)